¿Qué es el Control y Automatización Industrial?

¿Qué es el Control y Automatización Industrial?

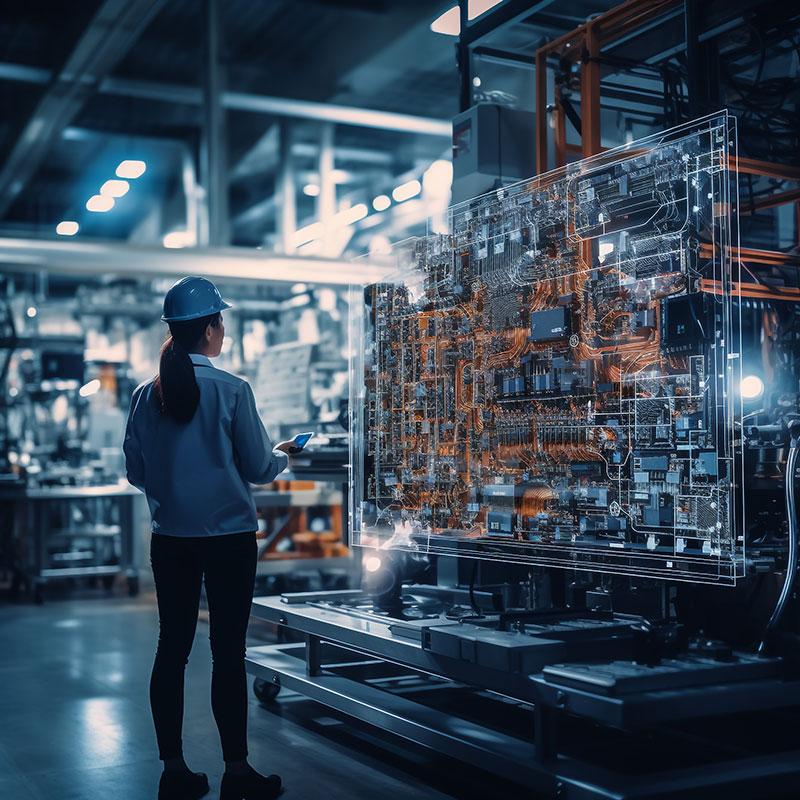

El Control y Automatización Industrial se refiere a la implementación de soluciones integrales para la industria, que buscan automatizar los procesos de producción, asegurando eficiencia, calidad y seguridad en los mismos. Esta disciplina está a la vanguardia de la tecnología industrial, utilizando sistemas avanzados de control y sensores para monitorear y regular los procesos de forma autónoma. A través de la integración de equipos y dispositivos, el control y la automatización permiten optimizar la producción y minimizar errores, garantizando un funcionamiento óptimo de las operaciones industriales.

¿Qué es el Control y Automatización Industrial? Conceptos Fundamentales

Control Industrial

El Control y Automatización Industrial es un campo de la ingeniería que se encarga de diseñar, implementar y mantener sistemas automáticos en procesos industriales. Este concepto fundamental abarca el uso de tecnologías avanzadas para controlar maquinaria y procesos de producción, garantizando eficiencia, seguridad y calidad en las operaciones industriales. Las soluciones integrales industriales ofrecen la posibilidad de optimizar la producción, reducir costos y minimizar errores gracias a la implementación de sistemas de control industrial. Estas soluciones integrales para la industria incluyen la utilización de sensores, actuadores, controladores y software especializado para supervisar y regular los procesos industriales de manera automatizada, aumentando la productividad y competitividad de las empresas.

Automatización Industrial

El Control y Automatización Industrial es un conjunto de tecnologías y herramientas que se utilizan para controlar y supervisar procesos industriales de forma eficiente. Estas soluciones integrales para la industria permiten optimizar la producción, reducir costos y mejorar la calidad de los productos. La Automatización Industrial se basa en la implementación de sistemas automáticos que realizan tareas repetitivas de forma autónoma, como el control de maquinaria, la monitorización de variables y la toma de decisiones en tiempo real. En resumen, el Control y Automatización Industrial son fundamentales para garantizar la eficiencia y competitividad de las empresas en el mercado actual.

Avance e innovación

El Control y Automatización Industrial se refiere al conjunto de tecnologías y sistemas utilizados en la industria para controlar y monitorear procesos de fabricación de forma automatizada. Estas soluciones integrales industriales permiten optimizar la producción, aumentar la eficiencia y reducir los costos. Con avances e innovaciones constantes, se desarrollan nuevas herramientas y técnicas para mejorar la productividad y la calidad en la industria. En resumen, el Control y Automatización Industrial ofrece soluciones integrales para la industria, garantizando un funcionamiento más eficiente y competitivo.

Eficiencia y tiempo

El Control y Automatización Industrial es una rama de la ingeniería que se encarga de implementar soluciones integrales para la industria, automatizando procesos y controlando maquinarias y sistemas para mejorar la eficiencia y reducir costos. Mediante el uso de tecnologías avanzadas, como sensores, actuadores y sistemas de control, se logra optimizar la producción, garantizar la calidad de los productos y aumentar la seguridad en las instalaciones industriales. Estas soluciones integrales industriales permiten además acelerar el tiempo de implementación de proyectos, adaptándose a las necesidades específicas de cada empresa y brindando un servicio personalizado que garantiza un funcionamiento óptimo de los procesos productivos.

Pulsa para ver todo lo que hacemos por ti

Qué se entiende por Automatización Industrial

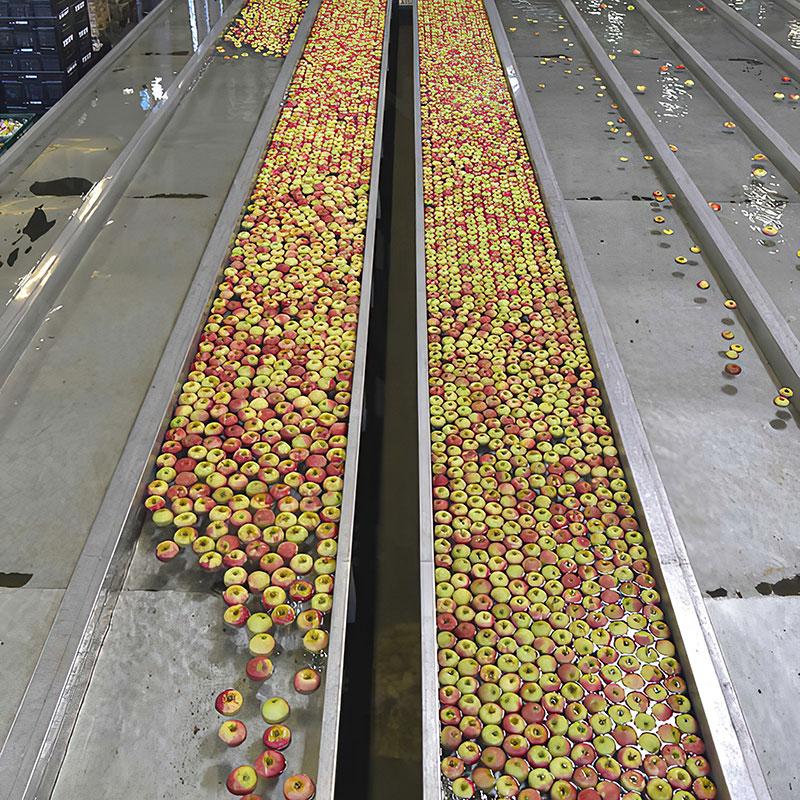

La Automatización Industrial se refiere a la aplicación de tecnologías y sistemas automatizados en los procesos de producción de las industrias, con el objetivo de mejorar la eficiencia, productividad y calidad de los productos. Estas soluciones integrales industriales incluyen la implementación de maquinaria controlada por computadoras, robots, sistemas de control de procesos, sensores y software especializado que permiten la operación y supervisión automatizada de las actividades industriales. En resumen, la automatización industrial ofrece soluciones integrales para la industria mediante la optimización de los procesos productivos, reducción de costos, minimización de errores humanos y mejora de la competitividad en el mercado.

Cómo funciona la Automatización Industrial

La automatización industrial se refiere al uso de tecnología y sistemas para controlar y monitorear procesos de producción de manera eficiente y segura en las fábricas. Este proceso implica la integración de diferentes componentes como sensores, actuadores, controladores y software especializado para lograr soluciones integrales industriales que optimicen la operación de las maquinarias y equipos en las plantas de producción. Estas soluciones integrales para la industria permiten aumentar la productividad, mejorar la calidad de los productos, reducir los tiempos de producción y minimizar los errores humanos, lo que se traduce en un mejor rendimiento y competitividad en el mercado. Además, la automatización industrial también contribuye a la seguridad de los trabajadores al minimizar los riesgos de accidentes laborales.

Niveles del proceso de automatización industrial

Nivel supervisor

En el nivel supervisor del proceso de automatización industrial, se utilizan soluciones integrales para la industria que permiten controlar y monitorear de forma eficiente todo el proceso productivo. En este nivel, el ordenador central utiliza un sistema operativo tipo PC de sobremesa, que se encarga de recopilar y procesar la información proveniente del Panel de Control. El Panel de Control, por su parte, es la interfaz física a través de la cual los operarios pueden interactuar con el sistema, realizando ajustes y tomando decisiones clave en tiempo real para garantizar la eficacia y seguridad en la producción industrial.

Nivel de control

En los niveles del proceso de automatización industrial, el nivel de control es fundamental para garantizar el correcto funcionamiento de las soluciones integrales industriales. En este nivel, se utilizan controladores lógicos programables o PLC que proporcionan capacidad de computación en tiempo real, permitiendo gestionar de manera eficiente y precisa múltiples variables y procesos en la industria. Estos dispositivos son clave para la implementación de soluciones integrales para la industria, garantizando un control preciso y efectivo de las operaciones en entornos industriales exigentes.

Nivel de campo

En el proceso de automatización industrial, el nivel de campo es fundamental para el correcto funcionamiento de las soluciones integrales para la industria. En este nivel, los equipos terminales de datos como sensores y actuadores son los que forman la base de la automatización. Estos dispositivos son los encargados de recopilar datos en tiempo real y de llevar a cabo diversas acciones para el control de los procesos industriales. Para garantizar su correcto funcionamiento, es necesario contar con una amplia gama de fuentes de alimentación de entrada que cumplan con los requisitos de potencia de cada dispositivo. Además, tanto redes alámbricas como inalámbricas se utilizan para la comunicación entre los diferentes equipos, asegurando una correcta sincronización y transmisión de datos en todo momento.

Equipos o herramientas de la automatización industrial

Sensores y actuadores

Los sensores y actuadores son componentes esenciales en los equipos de automatización industrial, ya que permiten la medición y control de variables físicas del proceso. Los sensores son dispositivos inteligentes que transforman señales físicas en eléctricas, mientras que los actuadores convierten las señales eléctricas o neumáticas en acciones físicas. Estos elementos forman parte de las soluciones integrales industriales que ayudan a optimizar los procesos de producción y mejorar la eficiencia en diferentes sectores de la industria.

Control de Supervisión y Adquisición de Datos (SCADA)

Los equipos de automatización industrial juegan un papel fundamental en las soluciones integrales industriales, ya que permiten controlar y supervisar de manera eficiente los procesos de producción. En este sentido, el Control de Supervisión y Adquisición de Datos (SCADA) se presenta como una herramienta imprescindible para monitorear y recopilar información en tiempo real sobre el funcionamiento de las máquinas y equipos en las plantas industriales. Gracias a esta tecnología, las empresas pueden optimizar sus operaciones, aumentar la productividad y garantizar la calidad en la fabricación de sus productos.

Controlador lógico programable (PLC)

Los controladores lógicos programables, o PLC, son equipos fundamentales en la automatización industrial, permitiendo controlar de manera eficiente procesos complejos en diferentes sectores como la manufactura, la agricultura, la energía, entre otros. Estos dispositivos son clave para garantizar un funcionamiento óptimo de maquinaria y sistemas, ofreciendo soluciones integrales industriales que mejoran la productividad, la calidad y la seguridad en los procesos. La programación del PLC se adapta a las necesidades específicas de cada industria, permitiendo una automatización personalizada y eficaz que optimiza los recursos y reduce los tiempos de producción. En resumen, los PLC son herramientas indispensables para la modernización y la eficiencia en la industria.

Interfaz hombre-máquina (HMI)

Los equipos o herramientas de la automatización industrial son dispositivos fundamentales para optimizar los procesos de producción en las fábricas y plantas industriales. Uno de los componentes clave de estos equipos es la interfaz hombre-máquina (HMI), que permite la interacción entre el operador humano y la maquinaria automatizada. Esta interfaz facilita la monitorización y control de los procesos industriales, mostrando información de manera visual y permitiendo ajustes en tiempo real para mejorar la eficiencia en la producción. Además, los HMIs modernos suelen estar integrados con sistemas de control programables (PLC) y software especializado para ofrecer una mayor funcionalidad y flexibilidad en el manejo de los equipos automatizados.

Red Neuronal Artificial

Los equipos y herramientas de la automatización industrial juegan un papel clave en la optimización y eficiencia de los procesos productivos en las empresas. Uno de los avances más destacados en este campo es la implementación de las Redes Neuronales Artificiales, que permiten simular el funcionamiento del cerebro humano para realizar tareas complejas de manera autónoma. Estas redes son capaces de aprender y adaptarse a nuevas situaciones, lo que las convierte en una herramienta poderosa para mejorar la producción y reducir los costos en la industria. Además, la integración de sensores, actuadores y sistemas de control en los equipos de automatización industrial permite monitorear y controlar el proceso en tiempo real, garantizando una mayor precisión y calidad en la producción. En resumen, la combinación de la tecnología de las Redes Neuronales Artificiales con los equipos de automatización industrial representa una oportunidad única para impulsar la competitividad de las empresas en un mercado cada vez más exigente.

Sistema de control distribuido (DCS)

En el campo de la automatización industrial, los equipos y herramientas juegan un papel fundamental en el control y supervisión de los procesos productivos. Uno de los sistemas más utilizados es el Sistema de Control Distribuido (DCS), el cual permite la monitorización y control de múltiples variables en tiempo real a lo largo de toda la planta. Estos sistemas cuentan con una interfaz amigable que facilita la visualización de datos y la programación de acciones automatizadas. Además, los DCS pueden integrarse con otros sistemas de control, como el PLC, para una gestión más eficiente y precisa de las operaciones industriales. En resumen, los equipos de automatización industrial, como el DCS, son herramientas esenciales para garantizar la eficiencia y seguridad en los procesos de producción.

Robótica

En la industria actual, la robótica juega un papel fundamental en la automatización de los procesos. Los equipos y herramientas de la automatización industrial permiten mejorar la eficiencia, la precisión y la productividad en las líneas de producción. Estos equipos incluyen robots industriales, sistemas de visión artificial, sensores y actuadores, entre otros. Los robots industriales son capaces de realizar tareas repetitivas de forma rápida y precisa, lo que reduce los errores humanos y aumenta la velocidad de producción. Por otro lado, los sistemas de visión artificial permiten la inspección de productos en tiempo real, garantizando la calidad del producto final. Los sensores y actuadores son esenciales para el control y monitoreo de los procesos, asegurando un funcionamiento seguro y eficiente de las máquinas. En resumen, la incorporación de estos equipos de automatización industrial contribuye a la mejora continua de los procesos productivos en las empresas.

Tipos de automatización industrial

Existen varios tipos de automatización industrial que se utilizan en la actualidad. Uno de ellos es el sistema de automatización fija, que consta de dispositivos programados para llevar a cabo tareas específicas de forma repetitiva. Por otro lado, el sistema de automatización programable permite realizar cambios en la programación para adaptarse a diferentes procesos. También tenemos el sistema de automatización flexible, que se puede reconfigurar fácilmente para atender distintas necesidades de producción. Finalmente, el Sistema Integrado de Automatización es una combinación de diferentes sistemas que trabajan de manera coordinada para optimizar la producción en una planta industrial. Cada uno de estos sistemas tiene sus propias ventajas y aplicaciones específicas en el ámbito de la automatización industrial.